1. Lötbarkeit

Aluminium und Aluminiumlegierungen lassen sich schlecht löten, was hauptsächlich daran liegt, dass sich die Oxidschicht auf der Oberfläche nur schwer entfernen lässt. Aluminium hat eine hohe Affinität zu Sauerstoff. Auf der Oberfläche bildet sich leicht eine dichte, stabile Oxidschicht Al2O3 mit hohem Schmelzpunkt. Gleichzeitig bilden magnesiumhaltige Aluminiumlegierungen ebenfalls eine sehr stabile Oxidschicht MgO. Diese behindert die Benetzung und Ausbreitung des Lots erheblich und lässt sich nur schwer entfernen. Beim Löten ist die Verwendung eines geeigneten Flussmittels erforderlich.

Zweitens ist das Löten von Aluminium und Aluminiumlegierungen schwierig. Der Schmelzpunkt von Aluminium und Aluminiumlegierungen unterscheidet sich kaum von dem des verwendeten Lotes. Der Temperaturbereich beim Löten ist sehr eng. Eine unsachgemäße Temperaturregelung kann leicht zu einer Überhitzung oder sogar zum Schmelzen des Grundmetalls führen, was den Lötprozess erschwert. Einige wärmebehandelte Aluminiumlegierungen können durch die Erwärmung beim Löten Erweichungserscheinungen wie Überalterung oder Ausglühen hervorrufen, was die Eigenschaften der Lötverbindungen beeinträchtigt. Beim Flammlöten ist die Temperatur schwer einzuschätzen, da sich die Farbe der Aluminiumlegierung beim Erhitzen nicht verändert, was wiederum die Anforderungen an die Bedienerfreundlichkeit erhöht.

Darüber hinaus wird die Korrosionsbeständigkeit von Lötverbindungen aus Aluminium und Aluminiumlegierungen leicht durch Füllmetalle und Flussmittel beeinträchtigt. Das Elektrodenpotential von Aluminium und Aluminiumlegierungen unterscheidet sich deutlich von dem von Lot, was die Korrosionsbeständigkeit der Verbindung, insbesondere bei Weichlötverbindungen, verringert. Darüber hinaus sind die meisten Flussmittel, die beim Löten von Aluminium und Aluminiumlegierungen verwendet werden, stark korrosiv. Selbst wenn sie nach dem Löten gereinigt werden, lässt sich der Einfluss der Flussmittel auf die Korrosionsbeständigkeit der Verbindungen nicht vollständig beseitigen.

2. Lötmaterial

(1) Das Löten von Aluminium und Aluminiumlegierungen wird selten angewendet, da Zusammensetzung und Elektrodenpotential von Lot und Grundmetall sehr unterschiedlich sind, was leicht zu elektrochemischer Korrosion der Verbindung führen kann. Beim Weichlöten werden hauptsächlich Zink- und Zinn-Blei-Lote verwendet, die je nach Temperaturbereich in Niedertemperatur- (150–260 °C), Mitteltemperatur- (260–370 °C) und Hochtemperatur- (370–430 °C) Lote unterteilt werden. Durch die Verwendung von Zinn-Blei-Loten und die Vorbeschichtung der Aluminiumoberfläche mit Kupfer oder Nickel zum Löten kann Korrosion an der Verbindungsstelle verhindert und die Korrosionsbeständigkeit der Verbindung verbessert werden.

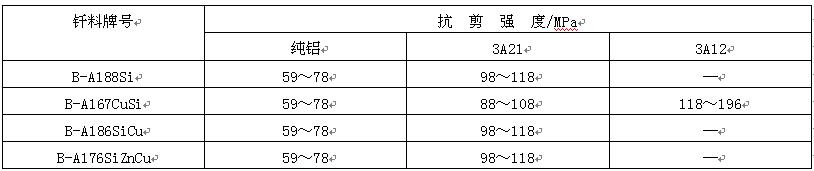

Das Löten von Aluminium und Aluminiumlegierungen wird häufig verwendet, beispielsweise für Filterführungen, Verdampfer, Kühler und andere Komponenten. Zum Löten von Aluminium und Aluminiumlegierungen können ausschließlich aluminiumbasierte Lote verwendet werden, wobei Aluminium-Silizium-Lote am häufigsten verwendet werden. Der spezifische Anwendungsbereich und die Scherfestigkeit der Lötverbindungen sind in Tabelle 8 bzw. Tabelle 9 dargestellt. Der Schmelzpunkt dieses Lotes liegt jedoch nahe dem des Grundmetalls, daher sollte die Heiztemperatur während des Lötens streng und genau kontrolliert werden, um eine Überhitzung oder gar ein Schmelzen des Grundmetalls zu vermeiden.

Tabelle 8 Anwendungsbereich von Hartloten für Aluminium und Aluminiumlegierungen

Tabelle 9: Scherfestigkeit von Aluminium- und Aluminiumlegierungsverbindungen, die mit Aluminium-Silizium-Füllmetallen gelötet wurden

Aluminium-Silizium-Lot wird üblicherweise in Form von Pulver, Paste, Draht oder Blech geliefert. In einigen Fällen werden Lötverbundplatten mit Aluminium als Kern und Aluminium-Silizium-Lot als Mantel verwendet. Diese Art von Lötverbundplatten wird hydraulisch hergestellt und häufig als Teil von Lötkomponenten verwendet. Beim Löten schmilzt das Lot auf der Verbundplatte und fließt unter Kapillarwirkung und Schwerkraft, um den Verbindungsspalt zu füllen.

(2) Flussmittel und Schutzgas für das Löten von Aluminium und Aluminiumlegierungen. Zum Entfernen des Films wird häufig ein spezielles Flussmittel verwendet. Organische Flussmittel auf Triethanolaminbasis, beispielsweise fs204, werden mit Niedertemperatur-Weichlot verwendet. Der Vorteil dieses Flussmittels liegt in der geringen Korrosionswirkung auf das Grundmetall, es entsteht jedoch eine große Menge Gas, die die Benetzung und Verstemmung des Lots beeinträchtigt. Reaktive Flussmittel auf Zinkchloridbasis, beispielsweise fs203 und fs220a, werden mit Mitteltemperatur- und Hochtemperatur-Weichlot verwendet. Reaktive Flussmittel sind stark korrosiv und ihre Rückstände müssen nach dem Löten entfernt werden.

Beim Löten von Aluminium und Aluminiumlegierungen wird derzeit noch die Entfernung von Flussmittelfilmen bevorzugt. Als Flussmittel kommen chlorid- und fluoridbasierte Flussmittel zum Einsatz. Chloridbasierte Flussmittel besitzen eine gute Fähigkeit zur Entfernung von Oxidfilmen und eine gute Fließfähigkeit, wirken jedoch stark korrosiv auf das Grundmetall. Rückstände müssen nach dem Löten vollständig entfernt werden. Fluoridbasierte Flussmittel sind ein neuer Flussmitteltyp mit guter Filmentfernungswirkung und korrodieren das Grundmetall nicht. Sie haben jedoch einen hohen Schmelzpunkt und eine schlechte thermische Stabilität und können nur mit Aluminium-Silizium-Lot verwendet werden.

Beim Löten von Aluminium und Aluminiumlegierungen wird häufig Vakuum, neutrale oder inerte Atmosphäre verwendet. Beim Vakuumlöten sollte der Vakuumgrad in der Regel etwa 10-3 Pa betragen. Bei Verwendung von Stickstoff- oder Argongas zum Schutz muss dessen Reinheit sehr hoch sein und der Taupunkt muss unter -40 °C liegen.

3. Löttechnik

Das Löten von Aluminium und Aluminiumlegierungen stellt hohe Anforderungen an die Reinigung der Werkstückoberfläche. Um eine gute Qualität zu erzielen, müssen Ölflecken und Oxidschichten vor dem Löten von der Oberfläche entfernt werden. Entfernen Sie Ölflecken mit einer wässrigen Na2CO3-Lösung bei einer Temperatur von 60 bis 70 °C für 5 bis 10 Minuten und spülen Sie anschließend mit klarem Wasser ab. Die Oxidschicht auf der Oberfläche kann durch Ätzen mit einer wässrigen NaOH-Lösung bei einer Temperatur von 20 bis 40 °C für 2 bis 4 Minuten entfernt und anschließend mit heißem Wasser abgewaschen werden. Nach dem Entfernen von Ölflecken und Oxidschichten auf der Oberfläche wird das Werkstück 2 bis 5 Minuten lang mit einer wässrigen HNO3-Lösung zum Glänzen behandelt, anschließend unter fließendem Wasser gereinigt und schließlich getrocknet. Das so behandelte Werkstück darf nicht berührt oder mit anderem Schmutz verunreinigt werden und muss innerhalb von 6 bis 8 Stunden gelötet werden. Es ist besser, wenn möglich sofort zu löten.

Zu den Lötverfahren für Aluminium und Aluminiumlegierungen gehören hauptsächlich Flammlöten, Lötkolbenlöten und Ofenlöten. Diese Verfahren verwenden in der Regel Flussmittel und stellen hohe Anforderungen an Heiztemperatur und Haltezeit. Vermeiden Sie beim Flammlöten und Lötkolbenlöten die direkte Erwärmung des Flussmittels durch die Wärmequelle, um eine Überhitzung und einen Ausfall des Flussmittels zu vermeiden. Da sich Aluminium in Weichlot mit hohem Zinkgehalt auflösen kann, sollte die Erwärmung nach der Herstellung der Verbindung gestoppt werden, um Korrosion des Grundmetalls zu vermeiden. In manchen Fällen wird beim Löten von Aluminium und Aluminiumlegierungen kein Flussmittel verwendet, sondern Ultraschall oder Schabeverfahren zum Entfernen der Schicht eingesetzt. Beim Entfernen der Schicht durch Schabeverfahren wird das Werkstück zunächst auf Löttemperatur erhitzt und dann der zu lötende Teil des Werkstücks mit dem Ende des Lötstabs (oder Schabewerkzeugs) abgeschabt. Beim Aufbrechen der Oberflächenoxidschicht schmilzt das Ende des Lots und benetzt das Grundmetall.

Zu den Lötverfahren für Aluminium und Aluminiumlegierungen zählen hauptsächlich Flammlöten, Ofenlöten, Tauchlöten, Vakuumlöten und Schutzgaslöten. Flammlöten wird hauptsächlich für kleine Werkstücke und die Einzelstückfertigung verwendet. Um ein Versagen des Flussmittels durch Kontakt zwischen Verunreinigungen im Acetylen und dem Flussmittel bei der Verwendung einer Acetylen-Sauerstoff-Flamme zu vermeiden, empfiehlt sich die Verwendung einer leicht reduzierbaren Benzin-Druckluftflamme, um die Oxidation des Grundmetalls zu verhindern. Beim spezifischen Löten können Flussmittel und Füllmetall vorab an der Lötstelle platziert und gleichzeitig mit dem Werkstück erhitzt werden. Das Werkstück kann auch zuerst auf Löttemperatur erhitzt und dann das mit Flussmittel getränkte Lot zur Lötstelle befördert werden. Nachdem Flussmittel und Füllmetall geschmolzen sind, wird die Heizflamme langsam entfernt, nachdem das Füllmetall gleichmäßig eingefüllt wurde.

Beim Löten von Aluminium und Aluminiumlegierungen in einem Heißluftofen muss das Lot vorab festgelegt werden. Das Lotflussmittel wird in destilliertem Wasser zu einer dickflüssigen Lösung mit einer Konzentration von 50–75 % geschmolzen und anschließend auf die Lötfläche aufgetragen oder aufgesprüht. Das Lot und die Lötfläche können zusätzlich mit einer entsprechenden Menge Pulverlotflussmittel bestrichen werden. Anschließend wird die fertige Schweißnaht zum Erhitzen in den Ofen gegeben. Um ein Überhitzen oder gar Schmelzen des Grundmetalls zu verhindern, muss die Heiztemperatur streng kontrolliert werden.

Zum Tauchlöten von Aluminium und Aluminiumlegierungen wird üblicherweise Lotpaste oder -folie verwendet. Das Werkstück muss vor dem Löten vorgewärmt werden, um eine Temperatur nahe der Löttemperatur zu erreichen, und anschließend in ein Lötflussmittel getaucht werden. Während des Lötens müssen Löttemperatur und Lötzeit streng kontrolliert werden. Bei zu hoher Temperatur löst sich das Grundmetall leicht auf und das Lot geht verloren. Bei zu niedriger Temperatur schmilzt das Lot nicht ausreichend und die Lötrate nimmt ab. Die Löttemperatur richtet sich nach Art und Größe des Grundmetalls, der Zusammensetzung und dem Schmelzpunkt des Füllmetalls und liegt im Allgemeinen zwischen dessen Liquidustemperatur und dessen Solidustemperatur. Die Eintauchzeit des Werkstücks in das Flussmittelbad muss sicherstellen, dass das Lot vollständig schmilzt und fließt. Die Haltezeit sollte nicht zu lang sein. Andernfalls kann das im Lot enthaltene Silizium in das Grundmetall diffundieren und dieses in der Nähe der Naht spröde machen.

Beim Vakuumlöten von Aluminium und Aluminiumlegierungen werden häufig Metallaktivatoren verwendet, um die Oxidschicht auf der Aluminiumoberfläche zu verändern und die Benetzung und Ausbreitung des Lots zu gewährleisten. Magnesium kann in Form von Partikeln direkt auf das Werkstück aufgetragen oder in Form von Dampf in die Lötzone eingebracht werden. Alternativ kann Magnesium dem Aluminium-Silizium-Lot als Legierungselement zugesetzt werden. Um bei Werkstücken mit komplexer Struktur die volle Wirkung des Magnesiumdampfs auf das Grundmetall zu gewährleisten und die Lötqualität zu verbessern, werden häufig lokale Abschirmmaßnahmen ergriffen. Das Werkstück wird zunächst in eine Edelstahlbox (allgemein als Prozessbox bezeichnet) und dann zum Erhitzen in einen Vakuumofen zum Löten gegeben. Vakuumgelötete Verbindungen aus Aluminium und Aluminiumlegierungen haben glatte Oberflächen und dichte Lötverbindungen und müssen nach dem Löten nicht gereinigt werden. Allerdings ist die Vakuumlötanlage teuer, und der Magnesiumdampf verschmutzt den Ofen stark, sodass dieser häufig gereinigt und gewartet werden muss.

Beim Löten von Aluminium und Aluminiumlegierungen in neutraler oder inerter Atmosphäre kann der Film mit Magnesiumaktivator oder -flussmittel entfernt werden. Bei Verwendung eines Magnesiumaktivators zum Entfernen des Films ist die benötigte Magnesiummenge deutlich geringer als beim Vakuumlöten. Im Allgemeinen beträgt w (mg) etwa 0,2 bis 0,5 %. Ein hoher Magnesiumgehalt mindert die Qualität der Verbindung. Das NOCOLOK-Lötverfahren mit Fluoridflussmittel und Stickstoffschutz ist ein neues Verfahren, das sich in den letzten Jahren rasant entwickelt hat. Da Fluoridflussmittelrückstände keine Feuchtigkeit aufnehmen und Aluminium nicht angreifen, kann auf das Entfernen von Flussmittelrückständen nach dem Löten verzichtet werden. Unter Stickstoffschutz muss nur eine geringe Menge Fluoridflussmittel aufgetragen werden, das Füllmetall kann das Grundmetall gut benetzen, und es lassen sich problemlos hochwertige Lötverbindungen erzielen. Derzeit wird dieses NOCOLOK-Lötverfahren in der Massenproduktion von Aluminiumheizkörpern und anderen Komponenten eingesetzt.

Bei Aluminium und Aluminiumlegierungen, die mit einem anderen Flussmittel als Fluorid hartgelötet wurden, müssen die Flussmittelrückstände nach dem Löten vollständig entfernt werden. Rückstände des organischen Aluminium-Hartlötflussmittels können mit organischen Lösungen wie Methanol und Trichlorethylen ausgewaschen, mit wässriger Natriumhydroxidlösung neutralisiert und anschließend mit heißem und kaltem Wasser gereinigt werden. Chloridrückstände des Aluminium-Hartlötflussmittels können mit den folgenden Methoden entfernt werden: Weichen Sie die Lötstelle zunächst 10 Minuten lang in 60–80 °C heißem Wasser ein, entfernen Sie die Rückstände auf der Lötstelle sorgfältig mit einer Bürste und spülen Sie sie anschließend mit kaltem Wasser ab. Weichen Sie die Lötstelle anschließend 30 Minuten lang in einer 15%igen Salpetersäurelösung ein und spülen Sie sie anschließend mit kaltem Wasser ab.

Veröffentlichungszeit: 13. Juni 2022