Löten von Edelstahl

1. Lötbarkeit

Das Hauptproblem beim Löten von Edelstahl besteht darin, dass die Oxidschicht auf der Oberfläche die Benetzung und Ausbreitung des Lots stark beeinträchtigt. Verschiedene Edelstähle enthalten erhebliche Mengen Cr, manche auch Ni, Ti, Mn, Mo, Nb und andere Elemente, die auf der Oberfläche verschiedene Oxide oder sogar Mischoxide bilden können. Darunter sind die Oxide Cr2O3 und TiO2 von Cr und Ti recht stabil und schwer zu entfernen. Beim Löten an der Luft muss ein aktives Flussmittel verwendet werden, um sie zu entfernen. Beim Löten in einer Schutzatmosphäre kann die Oxidschicht nur in einer hochreinen Atmosphäre mit niedrigem Taupunkt und ausreichend hoher Temperatur reduziert werden. Beim Vakuumlöten sind ausreichend Vakuum und Temperatur erforderlich, um eine gute Lötwirkung zu erzielen.

Ein weiteres Problem beim Löten von Edelstahl besteht darin, dass die Heiztemperatur die Struktur des Grundmetalls stark beeinflusst. Die Löttemperatur von austenitischem Edelstahl darf 1150 °C nicht überschreiten, da sonst die Körnung stark wächst. Enthält austenitischer Edelstahl kein stabiles Element wie Ti oder Nb und hat einen hohen Kohlenstoffgehalt, sollte das Löten innerhalb der Sensibilisierungstemperatur (500 bis 850 °C) vermieden werden, um eine Abnahme der Korrosionsbeständigkeit durch Ausfällung von Chromkarbid zu verhindern. Bei martensitischem Edelstahl ist die Wahl der Löttemperatur strenger. Zum einen muss die Löttemperatur an die Abschrecktemperatur angepasst werden, um den Lötprozess mit der Wärmebehandlung zu kombinieren. Zum anderen sollte die Löttemperatur niedriger sein als die Anlasstemperatur, um ein Erweichen des Grundmetalls während des Lötens zu verhindern. Das Prinzip der Auswahl der Löttemperatur für ausscheidungsgehärteten Edelstahl ist dasselbe wie für martensitischen Edelstahl, d. h., die Löttemperatur muss zum Wärmebehandlungssystem passen, um die besten mechanischen Eigenschaften zu erzielen.

Neben den beiden oben genannten Hauptproblemen besteht beim Löten von austenitischem Edelstahl, insbesondere beim Löten mit Kupfer-Zink-Füllmaterial, die Tendenz zur Spannungsrissbildung. Um Spannungsrisse zu vermeiden, muss das Werkstück vor dem Löten spannungsarm geglüht und während des Lötens gleichmäßig erwärmt werden.

2. Lötmaterial

(1) Entsprechend den Verwendungsanforderungen für Schweißkonstruktionen aus rostfreiem Stahl umfassen die üblicherweise für Schweißkonstruktionen aus rostfreiem Stahl verwendeten Hartlote Zinn-Blei-Hartlot, Hartlot auf Silberbasis, Hartlot auf Kupferbasis, Hartlot auf Manganbasis, Hartlot auf Nickelbasis und Hartlot auf Edelmetallbasis.

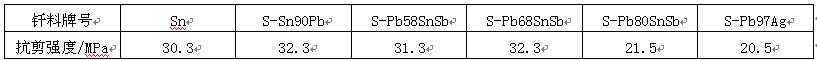

Zinn-Blei-Lot wird hauptsächlich zum Löten von Edelstahl verwendet und weist einen hohen Zinngehalt auf. Je höher der Zinngehalt des Lots, desto besser ist seine Benetzbarkeit auf Edelstahl. Die Scherfestigkeit von 1Cr18Ni9Ti-Edelstahlverbindungen, die mit verschiedenen gängigen Zinn-Blei-Loten gelötet wurden, ist in Tabelle 3 aufgeführt. Aufgrund der geringen Festigkeit der Verbindungen werden sie nur zum Löten von Teilen mit geringer Tragfähigkeit verwendet.

Tabelle 3: Scherfestigkeit von mit Zinn-Blei-Lot gelöteten Verbindungen aus rostfreiem Stahl 1Cr18Ni9Ti

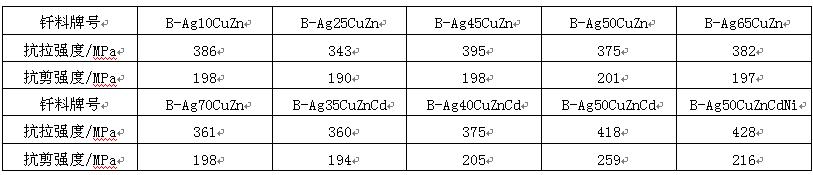

Silberbasierte Lote sind die am häufigsten verwendeten Lote zum Löten von Edelstahl. Unter ihnen werden Silber-Kupfer-Zink und Silber-Kupfer-Zink-Cadmium am häufigsten verwendet, da die Löttemperatur wenig Einfluss auf die Eigenschaften des Grundmetalls hat. Die Festigkeit von ICr18Ni9Ti-Edelstahlverbindungen, die mit verschiedenen gängigen silberbasierten Loten gelötet wurden, ist in Tabelle 4 aufgeführt. Mit silberbasierten Loten gelötete Edelstahlverbindungen werden selten in hochkorrosiven Medien verwendet, und die Arbeitstemperatur der Verbindungen überschreitet im Allgemeinen 300 °C nicht. Beim Löten von rostfreiem Stahl ohne Nickel sollte ein Lot mit mehr Nickel verwendet werden, um Korrosion der Lötverbindung in feuchter Umgebung zu verhindern, z. B. b-ag50cuzncdni. Beim Löten von martensitischem rostfreiem Stahl sollte ein Lot mit einer Löttemperatur von nicht mehr als 650 °C verwendet werden, z. B. b-ag40cuzncd, um ein Erweichen des Grundmetalls zu verhindern. Beim Löten von Edelstahl unter Schutzatmosphäre können lithiumhaltige selbstlötende Flussmittel wie b-ag92culi und b-ag72culi verwendet werden, um die Oxidschicht auf der Oberfläche zu entfernen. Beim Löten von Edelstahl im Vakuum kann ein Silberfüllmetall mit Elementen wie Mn, Ni und RD gewählt werden, damit das Füllmetall auch dann noch eine gute Benetzbarkeit aufweist, wenn es keine leicht verdampfenden Elemente wie Zn und CD enthält.

Tabelle 4: Festigkeit der mit silberbasiertem Füllmetall gelöteten ICr18Ni9Ti-Edelstahlverbindung

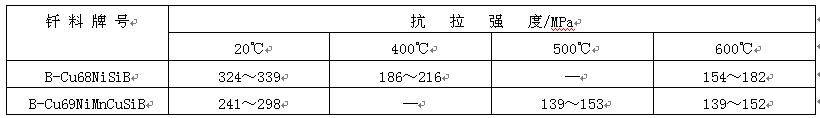

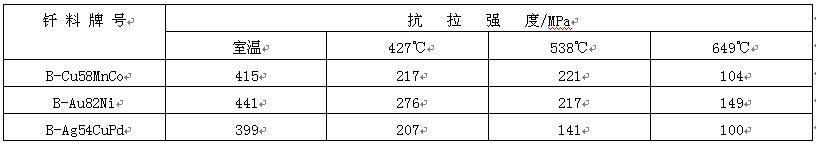

Zum Löten verschiedener Stähle werden hauptsächlich reine Kupfer-, Kupfer-Nickel- und Kupfer-Mangan-Kobalt-Hartlote verwendet. Reines Kupferhartlot wird hauptsächlich zum Löten unter Schutzgas oder Vakuum verwendet. Die Arbeitstemperatur von Edelstahlverbindungen beträgt nicht mehr als 400 °C, die Verbindung weist jedoch eine geringe Oxidationsbeständigkeit auf. Kupfer-Nickel-Hartlot wird hauptsächlich zum Flammlöten und Induktionslöten verwendet. Die Festigkeit der gelöteten Edelstahlverbindung 1Cr18Ni9Ti ist in Tabelle 5 dargestellt. Man erkennt, dass die Verbindung die gleiche Festigkeit wie das Basismetall aufweist und die Arbeitstemperatur hoch ist. CuMnCo-Hartlot wird hauptsächlich zum Löten von martensitischem Edelstahl unter Schutzgasatmosphäre verwendet. Die Festigkeit und Arbeitstemperatur der Verbindung sind mit denen von Lötungen mit goldbasiertem Hartlot vergleichbar. Beispielsweise weist die mit b-cu58mnco-Lot gelötete Verbindung aus rostfreiem Stahl 1Cr13 die gleiche Leistung auf wie die gleiche Verbindung aus rostfreiem Stahl, die mit b-au82ni-Lot gelötet wurde (siehe Tabelle 6), die Produktionskosten sind jedoch erheblich geringer.

Tabelle 5: Scherfestigkeit einer mit einem hochtemperaturbeständigen Füllmetall auf Kupferbasis gelöteten Verbindung aus rostfreiem Stahl 1Cr18Ni9Ti

Tabelle 6: Scherfestigkeit der Lötverbindung aus rostfreiem Stahl 1Cr13

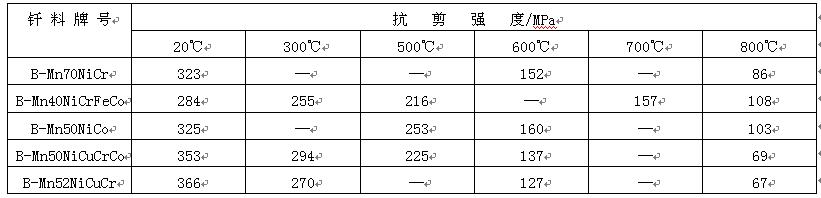

Manganbasierte Hartlote werden hauptsächlich für Schutzgaslöten verwendet. Dabei ist eine hohe Gasreinheit erforderlich. Um Kornwachstum des Grundmetalls zu vermeiden, sollte ein entsprechendes Hartlot mit einer Löttemperatur unter 1150 °C gewählt werden. Wie in Tabelle 7 dargestellt, lassen sich mit Manganloten gelötete Edelstahlverbindungen mit zufriedenstellender Lötwirkung erzielen. Die Arbeitstemperatur der Verbindung kann bis zu 600 °C betragen.

Tabelle 7: Scherfestigkeit der mit manganbasiertem Füllmetall gelöteten Edelstahlverbindung lcr18ni9fi

Beim Löten von Edelstahl mit einem nickelbasierten Lot weist die Verbindung eine gute Hochtemperaturbeständigkeit auf. Dieses Lot wird üblicherweise für Schutzgas- oder Vakuumlöten verwendet. Um das Problem der Bildung spröder Verbindungen in der Lötverbindung während der Verbindungsbildung zu vermeiden, die die Festigkeit und Plastizität der Verbindung erheblich mindern, sollte der Fugenspalt minimiert werden, um sicherzustellen, dass die Elemente, die im Lot leicht spröde Phasen bilden, vollständig in das Grundmetall diffundieren. Um Kornwachstum im Grundmetall aufgrund langer Haltezeiten bei Löttemperatur zu verhindern, können nach dem Schweißen kurzzeitige Halte- und Diffusionsbehandlungen bei niedrigeren Temperaturen (im Vergleich zur Löttemperatur) durchgeführt werden.

Zu den Edelmetallloten, die zum Löten von Edelstahl verwendet werden, gehören hauptsächlich goldbasierte Lote und palladiumhaltige Lote. Die gängigsten sind b-au82ni, b-ag54cupd und b-au82ni, die sich durch eine gute Benetzbarkeit auszeichnen. Die gelötete Edelstahlverbindung weist eine hohe Temperaturfestigkeit und Oxidationsbeständigkeit auf und kann bis zu 800 °C arbeiten. B-ag54cupd hat ähnliche Eigenschaften wie b-au82ni und ist preiswert, sodass es b-au82ni häufig ersetzt.

(2) Die Oberfläche von Edelstahl enthält in Flussmittel- und Ofenatmosphäre Oxide wie Cr2O3 und TiO2, die nur durch die Verwendung eines hochwirksamen Flussmittels entfernt werden können. Zum Löten von Edelstahl mit Zinn-Blei-Lot eignen sich wässrige Phosphorsäurelösungen oder Zinkoxid-Salzsäurelösungen als Flussmittel. Die Einwirkzeit der wässrigen Phosphorsäurelösung ist kurz, daher muss ein Lötverfahren mit schneller Erwärmung gewählt werden. Zum Löten von Edelstahl mit silberbasierten Loten können die Flussmittel Fb102, Fb103 oder Fb104 verwendet werden. Zum Löten von Edelstahl mit kupferbasierten Loten wird aufgrund der hohen Löttemperatur das Flussmittel Fb105 verwendet.

Beim Löten von Edelstahl im Ofen wird häufig eine Vakuumatmosphäre oder eine Schutzatmosphäre wie Wasserstoff, Argon und zersetztes Ammoniak verwendet. Beim Vakuumlöten muss der Vakuumdruck unter 10-2 Pa liegen. Beim Löten in einer Schutzatmosphäre darf der Taupunkt des Gases nicht höher als -40 °C sein. Wenn die Gasreinheit nicht ausreicht oder die Löttemperatur nicht hoch ist, kann der Atmosphäre eine kleine Menge Gaslötflussmittel, wie z. B. Bortrifluorid, zugesetzt werden.

2. Löttechnologie

Edelstahl muss vor dem Löten gründlicher gereinigt werden, um Fett- und Ölfilme zu entfernen. Es ist besser, direkt nach der Reinigung zu löten.

Zum Löten von Edelstahl können Flammen-, Induktions- und Ofenheizverfahren verwendet werden. Der Lötofen muss über eine gute Temperaturregelung (die Löttemperaturabweichung darf ± 6 °C nicht überschreiten) verfügen und schnell abkühlen können. Beim Einsatz von Wasserstoff als Schutzgas zum Löten hängt der Wasserstoffbedarf von der Löttemperatur und der Zusammensetzung des Grundmetalls ab. Je niedriger die Löttemperatur, desto mehr Stabilisator enthält das Grundmetall und desto niedriger muss der Taupunkt des Wasserstoffs sein. Beispielsweise muss bei martensitischen Edelstählen wie 1Cr13 und Cr17Ni2T beim Löten bei 1000 °C der Taupunkt des Wasserstoffs unter -40 °C liegen; bei 18-8 Chrom-Nickel-Edelstahl ohne Stabilisator muss der Taupunkt des Wasserstoffs beim Löten bei 1150 °C unter 25 °C liegen; Bei 1Cr18Ni9Ti-Edelstahl mit Titanstabilisator muss der Wasserstofftaupunkt beim Löten bei 1150 °C jedoch unter -40 °C liegen. Beim Löten mit Argonschutz muss die Reinheit des Argons höher sein. Wenn die Oberfläche von Edelstahl mit Kupfer oder Nickel beschichtet ist, können die Anforderungen an die Reinheit des Schutzgases reduziert werden. Um die Entfernung der Oxidschicht auf der Oberfläche von Edelstahl sicherzustellen, kann auch BF3-Flussgas hinzugefügt werden, und es können auch lithium- oder borhaltige selbstfließende Lote verwendet werden. Beim Vakuumlöten von Edelstahl hängen die Anforderungen an die Vakuumstärke von der Löttemperatur ab. Mit steigender Löttemperatur kann das erforderliche Vakuum reduziert werden.

Der Hauptprozess bei Edelstahl nach dem Löten besteht darin, das restliche Flussmittel und den Restflusshemmer zu entfernen und bei Bedarf eine Wärmebehandlung nach dem Löten durchzuführen. Je nach verwendetem Flussmittel und Lötverfahren können die Flussmittelreste mit Wasser abgewaschen, mechanisch oder chemisch gereinigt werden. Wenn Schleifmittel verwendet werden, um die Flussmittelreste oder den Oxidfilm im erhitzten Bereich nahe der Verbindung zu entfernen, sollten Sand oder andere nichtmetallische Feinpartikel verwendet werden. Teile aus martensitischem Edelstahl und ausscheidungshärtendem Edelstahl müssen nach dem Löten entsprechend den speziellen Anforderungen des Materials wärmebehandelt werden. Mit Ni Cr B- und Ni Cr Si-Füllmetallen gelötete Edelstahlverbindungen werden nach dem Löten häufig einer Diffusionswärmebehandlung unterzogen, um die Anforderungen an den Lötspalt zu verringern und die Mikrostruktur und Eigenschaften der Verbindungen zu verbessern.

Veröffentlichungszeit: 13. Juni 2022