1. Löten

Alle Arten von Loten mit Temperaturen unter 3000 ℃ können zum W-Löten verwendet werden, und Lote auf Kupfer- oder Silberbasis können für Komponenten mit Temperaturen unter 400 ℃ verwendet werden.Füllmetalle auf Gold-, Mangan-, Mangan-, Palladium- oder Bohrerbasis werden normalerweise für Komponenten verwendet, die zwischen 400 ℃ und 900 ℃ verwendet werden;Für Komponenten, die über 1000 ° C verwendet werden, werden meistens reine Metalle wie Nb, Ta, Ni, Pt, PD und Mo verwendet.Die Arbeitstemperatur von mit Lot auf Platinbasis gelöteten Komponenten hat 2150 ℃ erreicht.Wenn nach dem Löten eine Diffusionsbehandlung bei 1080 ℃ durchgeführt wird, kann die maximale Arbeitstemperatur 3038 ℃ erreichen.

Die meisten Lote, die zum Hartlöten von w verwendet werden, können zum Hartlöten von Mo verwendet werden, und Lote auf Kupfer- oder Silberbasis können für Mo-Komponenten verwendet werden, die unter 400 ℃ arbeiten;Für elektronische Geräte und nicht strukturelle Teile, die bei 400 ~ 650 ℃ betrieben werden, können Cu-Ag-, Au-Ni-, PD-Ni- oder Cu-Ni-Lote verwendet werden;Für Komponenten, die bei höheren Temperaturen arbeiten, können auf Titan basierende oder andere reine Metallfüllmetalle mit hohen Schmelzpunkten verwendet werden.Es ist zu beachten, dass Füllmetalle auf Mangan-, Kobalt- und Nickelbasis im Allgemeinen nicht empfohlen werden, um die Bildung spröder intermetallischer Verbindungen in den Lötstellen zu vermeiden.

Wenn TA- oder Nb-Komponenten unter 1000 ℃ verwendet werden, können Injektionen auf Kupferbasis, Manganbasis, Kobaltbasis, Titanbasis, Nickelbasis, Goldbasis und Palladiumbasis ausgewählt werden, einschließlich Cu Au, Au Ni, PD Ni und Pt Au_Ni und Cu-Sn-Lote haben eine gute Benetzbarkeit gegenüber TA und Nb, eine gute Lötnahtausbildung und eine hohe Verbindungsfestigkeit.Da Lötmetalle auf Silberbasis dazu neigen, Hartlote spröde zu machen, sollten sie so weit wie möglich vermieden werden.Für Bauteile, die zwischen 1000 °C und 1300 °C eingesetzt werden, sind als Hartlote die Reinmetalle Ti, V, Zr oder auf diesen Metallen basierende Legierungen zu wählen, die mit ihnen unendlich fest und flüssig werden.Bei höheren Betriebstemperaturen kann der HF-haltige Schweißzusatz gewählt werden.

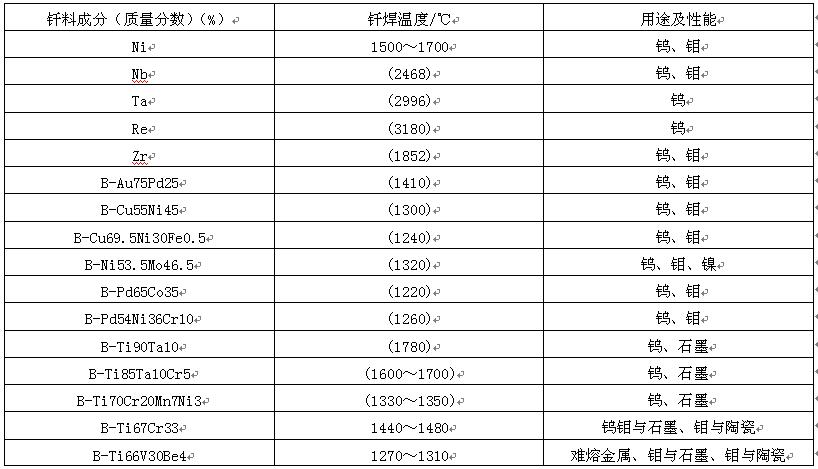

W. Siehe Tabelle 13 für Hartlote für Mo, Ta und Nb bei hohen Temperaturen.

Tabelle 13 Hartlote für das Hochtemperaturlöten von Refraktärmetallen

Vor dem Löten muss das Oxid auf der Oberfläche des hochschmelzenden Metalls sorgfältig entfernt werden.Mechanisches Schleifen, Sandstrahlen, Ultraschallreinigung oder chemische Reinigung können verwendet werden.Das Löten muss unmittelbar nach dem Reinigungsprozess durchgeführt werden.

Aufgrund der inhärenten Sprödigkeit von W müssen W-Teile bei der Komponentenmontage sorgfältig behandelt werden, um einen Bruch zu vermeiden.Um die Bildung von sprödem Wolframkarbid zu verhindern, sollte ein direkter Kontakt zwischen W und Graphit vermieden werden.Vorspannungen durch Vorschweißen oder Schweißen sind vor dem Schweißen zu beseitigen.W ist sehr leicht zu oxidieren, wenn die Temperatur ansteigt.Der Vakuumgrad muss während des Lötens hoch genug sein.Wenn das Löten im Temperaturbereich von 1000 ~ 1400 ℃ durchgeführt wird, darf der Vakuumgrad nicht weniger als 8 × 10-3 Pa betragen. Um die Umschmelztemperatur und die Betriebstemperatur der Verbindung zu verbessern, kann der Lötprozess mit kombiniert werden die Diffusionsbehandlung nach dem Schweißen.Beispielsweise wird b-ni68cr20si10fel-Lot verwendet, um W bei 1180 ℃ zu löten.Nach drei Diffusionsbehandlungen von 1070 ℃ /4h, 1200 ℃ /3,5h und 1300 ℃ /2h nach dem Schweißen kann die Gebrauchstemperatur der Lötverbindung mehr als 2200 ℃ erreichen.

Der kleine Wärmeausdehnungskoeffizient sollte beim Zusammenbau der Lötverbindung von Mo berücksichtigt werden, und der Verbindungsspalt sollte im Bereich von 0,05 bis 0,13 mm liegen.Wenn eine Halterung verwendet wird, wählen Sie ein Material mit einem kleinen Wärmeausdehnungskoeffizienten.Mo-Rekristallisation tritt auf, wenn Flammlöten, Ofen mit kontrollierter Atmosphäre, Vakuumofen, Induktionsofen und Widerstandsheizung die Rekristallisationstemperatur überschreiten oder die Rekristallisationstemperatur aufgrund der Diffusion von Lotelementen abnimmt.Wenn daher die Löttemperatur nahe der Rekristallisationstemperatur liegt, ist die Lötzeit umso besser, je kürzer sie ist.Beim Löten oberhalb der Rekristallisationstemperatur von Mo müssen die Lötzeit und die Abkühlgeschwindigkeit kontrolliert werden, um eine Rissbildung durch zu schnelles Abkühlen zu vermeiden.Beim Acetylen-Flammlöten ist es ideal, gemischte Flussmittel zu verwenden, d. h. industrielles Borat- oder Silberlötflussmittel plus Hochtemperatur-Flussmittel, das Calciumfluorid enthält, wodurch ein guter Schutz erreicht werden kann.Das Verfahren besteht darin, zuerst eine Schicht aus Silberlötflussmittel auf die Oberfläche von Mo aufzutragen und dann ein Hochtemperaturflussmittel aufzutragen.Das Silberlötflussmittel ist in einem niedrigeren Temperaturbereich aktiv, und die aktive Temperatur des Hochtemperaturflussmittels kann 1427 ℃ erreichen.

TA- oder Nb-Komponenten werden vorzugsweise unter Vakuum hartgelötet, und der Vakuumgrad beträgt nicht weniger als 1,33 × 10 –2 Pa.Wird unter Schutzgas gelötet, müssen Gasverunreinigungen wie Kohlenmonoxid, Ammoniak, Stickstoff und Kohlendioxid unbedingt entfernt werden.Wenn das Löten oder Widerstandslöten an Luft durchgeführt wird, müssen ein spezielles Hartlot und ein geeignetes Flussmittel verwendet werden.Um zu verhindern, dass TA oder Nb bei hoher Temperatur mit Sauerstoff in Kontakt kommen, kann eine Schicht aus metallischem Kupfer oder Nickel auf die Oberfläche plattiert und eine entsprechende Diffusionsglühbehandlung durchgeführt werden.

Postzeit: 13. Juni 2022